L’avenir de la passerelle passera par l'impression 3D

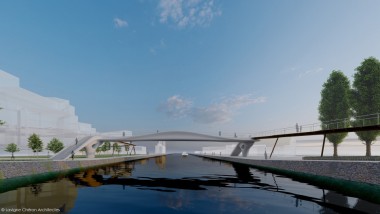

[Zepros Bâti] Les Jeux Olympiques de 2024 seront ceux du bois… mais également du béton imprimé en 3D à grande échelle. Une passerelle, conçue par Freyssinet et un groupement d’industriels comprenant XtreeE et LafargeHolcim, enjambera en effet le canal Saint-Denis, avec une portée de 40 mètres. Une première mondiale pour la fabrication additive.

Les Jeux Olympiques sont l’occasion pour les athlètes de se dépasser et pour les technologies de faire un bond en avant. Ceux de 2024 à Paris ne feront pas exception à la règle : une exceptionnelle passerelle piétonne de 40 mètres de longueur, franchira d’un seul bond le canal Saint-Denis, au moyen d’un tablier entièrement imprimé 3D en béton structurel.

Plaine Commune Grand Paris a confié à un groupement dirigé par Freyssinet (spécialiste des ouvrages de génie civil), qui comprend Lavigne & Chéron Architectes (maîtrise d’œuvre), Quadric (ingénierie), XtreeE (impression béton) et LafargeHolcim (formulation du ciment), le soin de concevoir ce pont. Les acteurs du projet expliquent : « Cela combine des expertises technologiques complémentaires, ouvrant la voie à la réalisation d’éléments architecturaux et structurels complexes en béton et au développement de solutions sur mesure, à coûts et délais maîtrisés ». L’ouvrage sera évidemment conçu de façon numérique et les éléments produits en usine seront rapidement mis en œuvre sur site : « Moins de transport, suppression des coffrages, moins de matière consommée, grande liberté dans les formes », énumère XtreeE, qui avance une économie de matière de l’ordre de -60 %. La passerelle de Saint-Denis pourrait donc devenir précurseur d’une nouvelle façon de construire au 21e siècle. Notons qu’une passerelle imprimée 3D en métal existe déjà aux Pays-Bas (l’autre pays des canaux).

Passer du prototype à la production industrielle mondiale

La startup français, fondée en 2015, ajoute travailler avec tous les acteurs du béton – comme ici LafargeHolcim mais également Heidelberg ou Vicat – pour parvenir à imprimer tous les types de formulations, y compris même d’autres familles de matériaux comme le plâtre, l’argile ou les géopolymères. XtreeE précise avoir une quarantaine de projets en cours, « qu’il s’agisse d’éléments architecturaux, d’infrastructures ou encore de mobilier d’intérieur ou d’extérieur ». Les applications sont en effet extrêmement nombreuses et variées, et vont des pylônes télécoms aux maisons individ uelles (avec le bailleur social Plurial Novilia), en passant par des regards d’égout (avec Sade et Point.P TP) ou du mobilier urbain (à Istres). En plus de son usine pilote de Rungis et d’un premier système d’impression 3D opérationnel à l’Ecole des Ponts ParisTech, la jeune pousse devrait inaugurer d’autres lieux de production en France et à l’étranger (Etats-Unis, Japon, Emirats Arabes Unis). Alban Mallet, le président de XtreeE, fait valoir : « En se dotant d’une unité d’impression 3D connectée, nos clients acquièrent non seulement la capacité de produire eux-mêmes, au plus proche de leur marché, mais aussi celle de maîtriser la chaîne numérique de conception de leurs réalisations en collaborant au sein du réseau que nous sommes en train d’étendre ». D’ici au JO de 2024, la startup espère mettre en réseau près d’une cinquantaine d’installations un peu partout dans le monde. Avis aux futurs champions de la construction.

G.N.