On ne peut bâtir sur le sable, mais on peut le recycler pour construire avec !

[Zepros Bâti] Il semblerait que le sable se trouve aisément et qu’il suffise de se baisser pour en ramasser, tout comme l’eau. Rien n’est plus faux : il s’agit de la 2e ressource mondiale la plus consommée à raison de 50 milliards de tonnes par an ! Et il risque de s’épuiser puisque les grains du désert sont impropres à la construction. Pour éviter une tension sur cette matière première, voire sa contrebande, l’entreprise française MS propose le concept « Save Sand » de recyclage des déblais issus des chantiers de BTP.

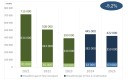

Il en faut 200 tonnes pour construire une maison, 3 000 pour un hôpital, 30 000 pour chaque kilomètre d’une autoroute et 12 millions pour une seule centrale nucléaire. Qui suis-je ? Réponse : le sable, ce constituant incontournable du béton (et du verre). Chaque année, ce sont ainsi 50 milliards de tonnes de petits grains qui se trouvent extraits et transformés dans le monde, pour faire face aux besoins de la construction. Une frénésie qui se traduit aujourd’hui par des phénomènes d’importation de sable dans des pays incongrus comme les Emirats Arabes Unis qui… en manquent. Les besoins en Asie seraient tels que cette ressource ferait l’objet d’un trafic et d’extractions illégales entraînant des ravages écologiques sur des plages et des cours d’eau. D’où la nécessité de limiter l’utilisation de cette ressource finalement rare et de privilégier l’économie circulaire.

L’entreprise MS (Puy-de-Dôme) a donc développé une gamme d’équipements spécialisés nommée « Save Sand » destinés au réemploi des déblais dans l’enceinte d’un chantier, à l’exploitation des stériles de carrières ou au recyclage des déchets de déconstruction. Or, de tous ces matériaux considérés comme des rebuts, il est possible d’extraire du sable afin de le valoriser davantage qu’en l’employant comme simple remblai inerte. Le projet national Recybeton vise d’ailleurs à modifier cette situation : « Au lieu d’utiliser les granulats de bétons recyclés principalement sur des opérations à faible valeur ajoutée, nous pouvons désormais les valoriser par le haut dans le cadre élargi d’une économie plus circulaire. Nous sommes aujourd’hui en mesure de donner toutes les clés pour mettre en œuvre le recyclage du béton avec la possibilité concrète de réduire, à terme, de 20 à 30 % notre consommation de granulats naturels ». Avec « Save Sand », chaque unité traite des déblais spécifiques : ferrailles, argiles, fines, béton, curage de canaux… « Malgré la disparité, il sera possible de produire des matériaux de granulométrie et de qualité constantes », précise la société MS, qui ajoute : « La technologie employée permettra de minimiser les besoins en eaux de lavage ». Elle poursuit : « Il est également possible de rentabiliser le transport des boues en les déshydratants ».

Le traitement livre des sables 0/4 mm type « béton », propres et de qualité constante, « grâce à l’attrition, la séparation, le double cyclonage, la recomposition et le lavage ». Des étapes optionnelles sont disponibles : pré-criblage (contrôle de la granulométrie des entrants), « Overband » (séparation des éléments ferreux), « Logwasher » (élimination des argiles et contaminants légers). La gamme de machines se décline suivant ses capacités de traitement, entre 100 et 200 tonnes/heure. Elles autorisent, en outre, le ciblage d’un fuseau granulométrique précis, ajustable selon les besoins, et d’atteindre une propreté optimale des sables (valeur de l’essai au bleu de méthylène inférieure ou égale à 1). L’installation clarifie les eaux chargées pour alimenter les appareils du dispositif (cribles, laveurs, essoreurs).

Grâce à cette installation, le chantier respecte davantage l’environnement tout en créant de nouveaux revenus au moyen de matériaux régénérés et donc rentables. L’idée même de l’économie circulaire.

G.N.