Investissements tous azimuts chez Isosta

En doublant la surface de son usine à Cholet (49), Isosta anticipe la nette progression de la demande de panneaux de remplissage et de solutions de menuiserie sur mesure. Et l'industriel annonce la création d'une ligne dédiée à la déconstruction unique en France.

En janvier dernier, l’industriel avait lancé les travaux de terrassement pour la construction de son extension. Avec cet investissement de 4 millions d'euros, à l’horizon 2023, l’usine choletaise passera ainsi d’un volume de production annuel de 65 000 m2 à plus de 100 000 m2 de panneaux pour une surface de son site de production atteignant les 4 000 m2 lorsque le nouveau bâtiment sera opérationnel.

Une couverture nationale

Deux autres sites de production, l’un à Sens (89), et le second à Brignais (69), permettent depuis l’origine de fabriquer 100 % français. Ce choix est motivé par la volonté d’Isosta d’assurer une proximité avec ses clients en plaçant judicieusement ses trois sites de production sur le territoire. De fait, l’industriel s’engage ainsi dans la réduction de son empreinte carbone, une stratégie définie au travers une feuille de route spécifique érigée à horizon 2025 tant par ses solutions, produits que ses méthodes et ses infrastructures. C’est dans cet objectif que le nouveau bâtiment est labellisé BBC. Il ne consommera aucun combustible fossile pour son fonctionnement et sera équipé d’une façade active pour répondre à 50 % des besoins énergétiques nécessaires pour le chauffage des bureaux. En outre, l’extension sera dotée d’un système de récupération des eaux de pluie pour l’ensemble des sanitaires de la nouvelle construction ainsi que d’une toiture végétalisée sur près de la moitié de sa surface pour une isolation naturelle optimisée.

Aller encore plus loin

Saviez-vous que le marché du panneau sandwich collé représente 2,5 millions de m2 par an. Ce volume correspond à la fabrication des panneaux de remplissage de menuiseries extérieures (portes, portes-fenêtres, volets, façades ...) et des panneaux de toitures de vérandas. Malgré le caractère 100 % recyclable des matières premières utilisées, une fois ces dernières assemblées et parfaitement collées, les panneaux sandwich ne sont plus recyclables en l’état. En fin de vie, ils se retrouvent alors enfouis, broyés ou incinérés.

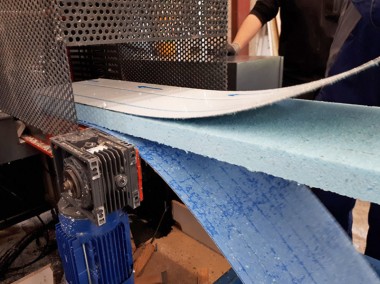

En 2021, Isosta a missionné ses équipes R&D et industrielles en vue de mettre en place un procédé de déconstruction. Après plus d’un an de tests sur les propres panneaux et chutes d’usines puis étendue dans cette phase expérimentale à ceux de partenaires cibles, l’unité Repan, installée sur le site de Sens, est à présent en mesure de séparer proprement les différents matériaux avec un très faible taux de déchets ultime de l’ordre de 20 à 25 %. À terme, l'industriel souhaite encore réduire ce taux pour atteindre, avec les panneaux les moins "pollués", les 10 %. En outre, ce procédé autorise un recyclage de qualité et un réemploi des matières premières. Cette démarche a également poussé le fabricant à s’interroger sur les évolutions qu’il pourrait apporter au process industriel pour permettre une déconstruction plus rationnelle et plus rapide afin d’augmenter encore la part de matériaux qui pourrait être recyclés.

De même, des études menées par le Pôle R&D du groupe sont d’ores et déjà lancées pour le réemploi direct de composants “recyclés” en une matière avec un bilan carbone très optimisé et un produit mis sur le marché avec un impact environnemental réduit.

Les 5 étapes de la ligne de déconstruction

- Collecte des déchets, chutes, découpes de productions et panneaux en fin de vie ;

- Séparation mécanique des composants ;

- Tri des matériaux ;

- Broyage et compactage de l’XPS ;

- Acheminement vers les filières de recyclage dédiées pour réemploi des matières premières.